Ich muss es zugeben, wenn es um Dokumentation geht bin ich eine Niete. Beim durchforsten der Handy Fotos auf der Suche nach Bildern von meinen HCAN Basteleien fand ich die erste selbstgeätze Platine vom März 2012.

Dann wirds ja höchste Zeit damit anzufangen:

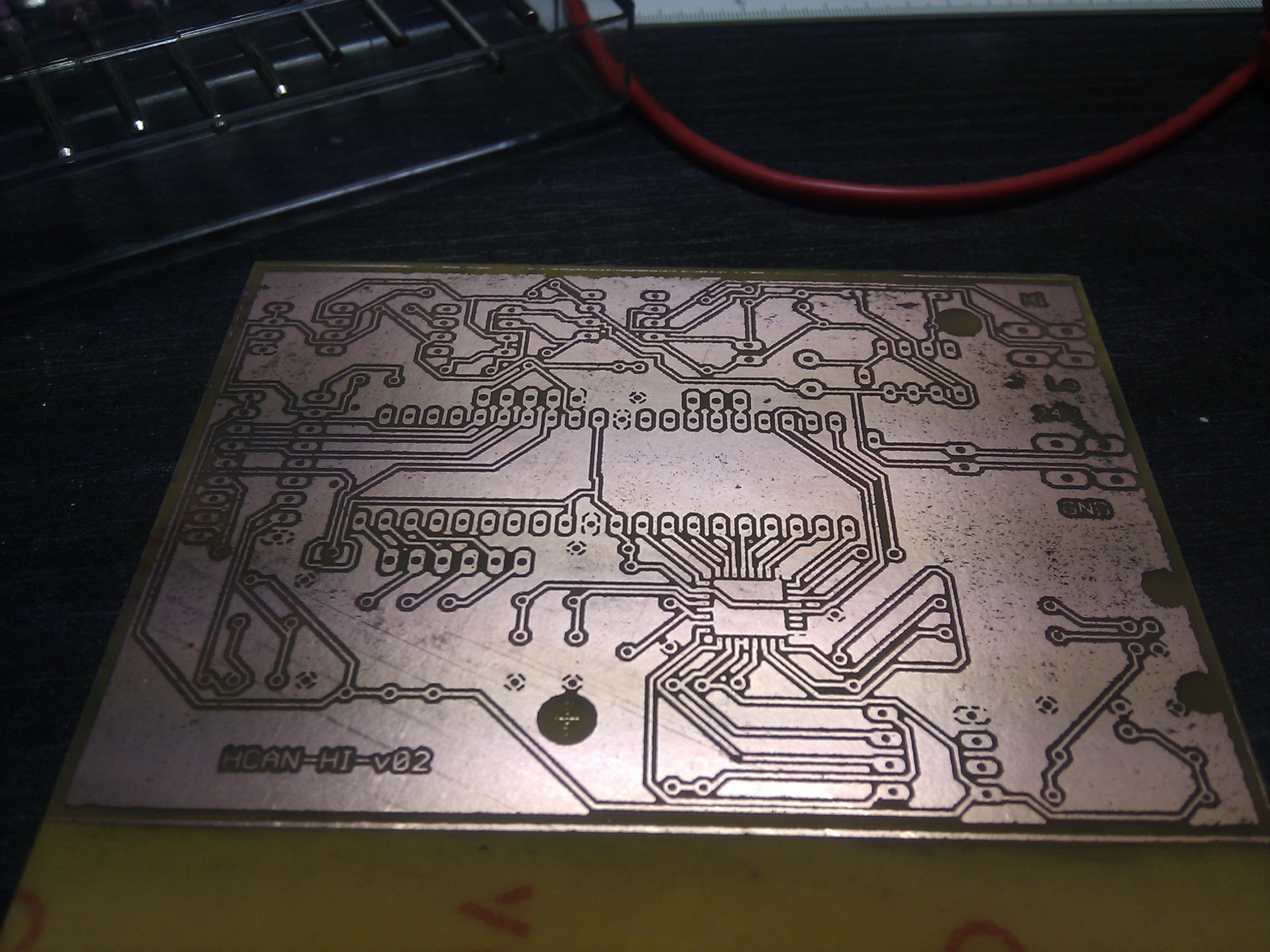

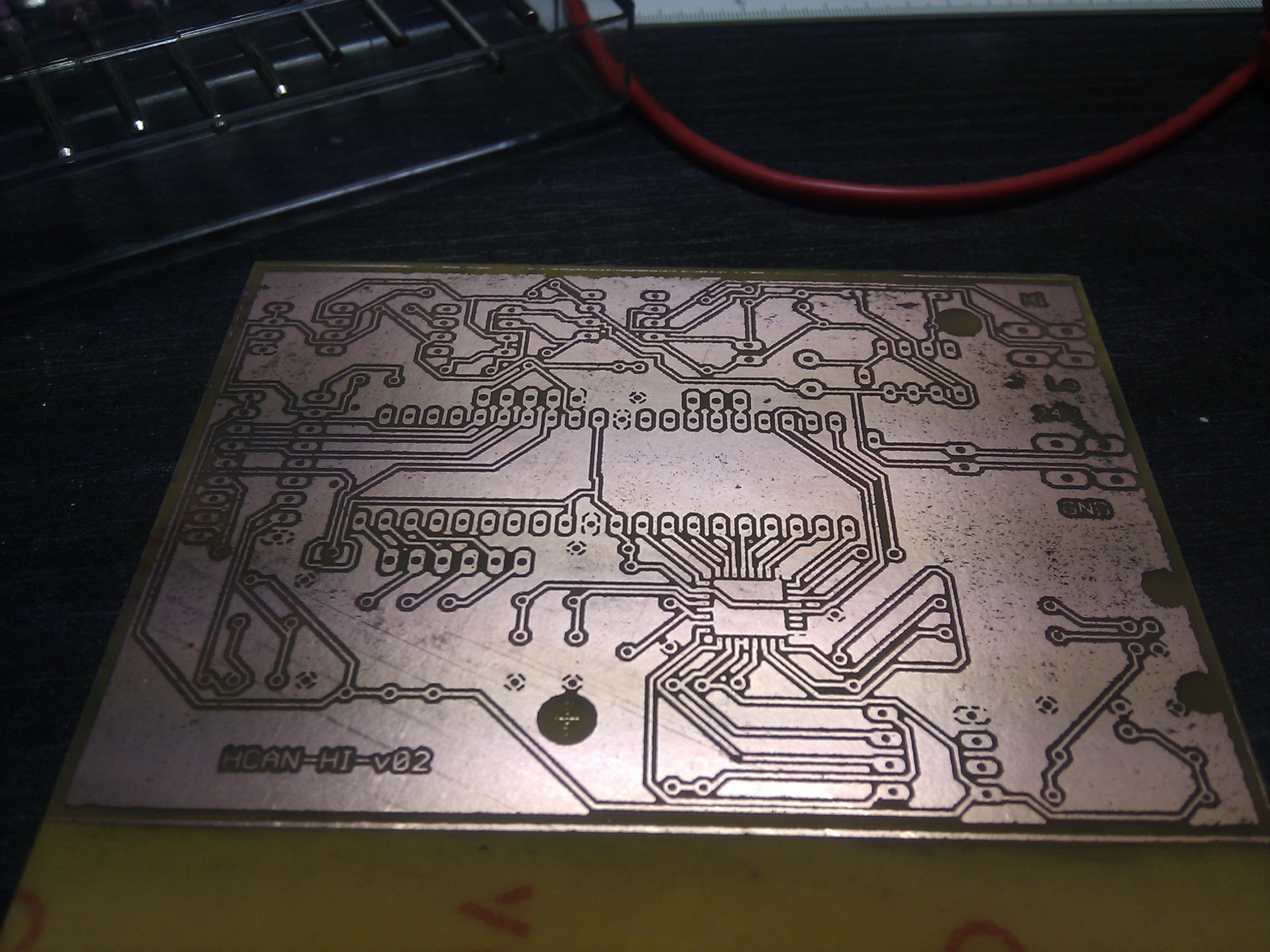

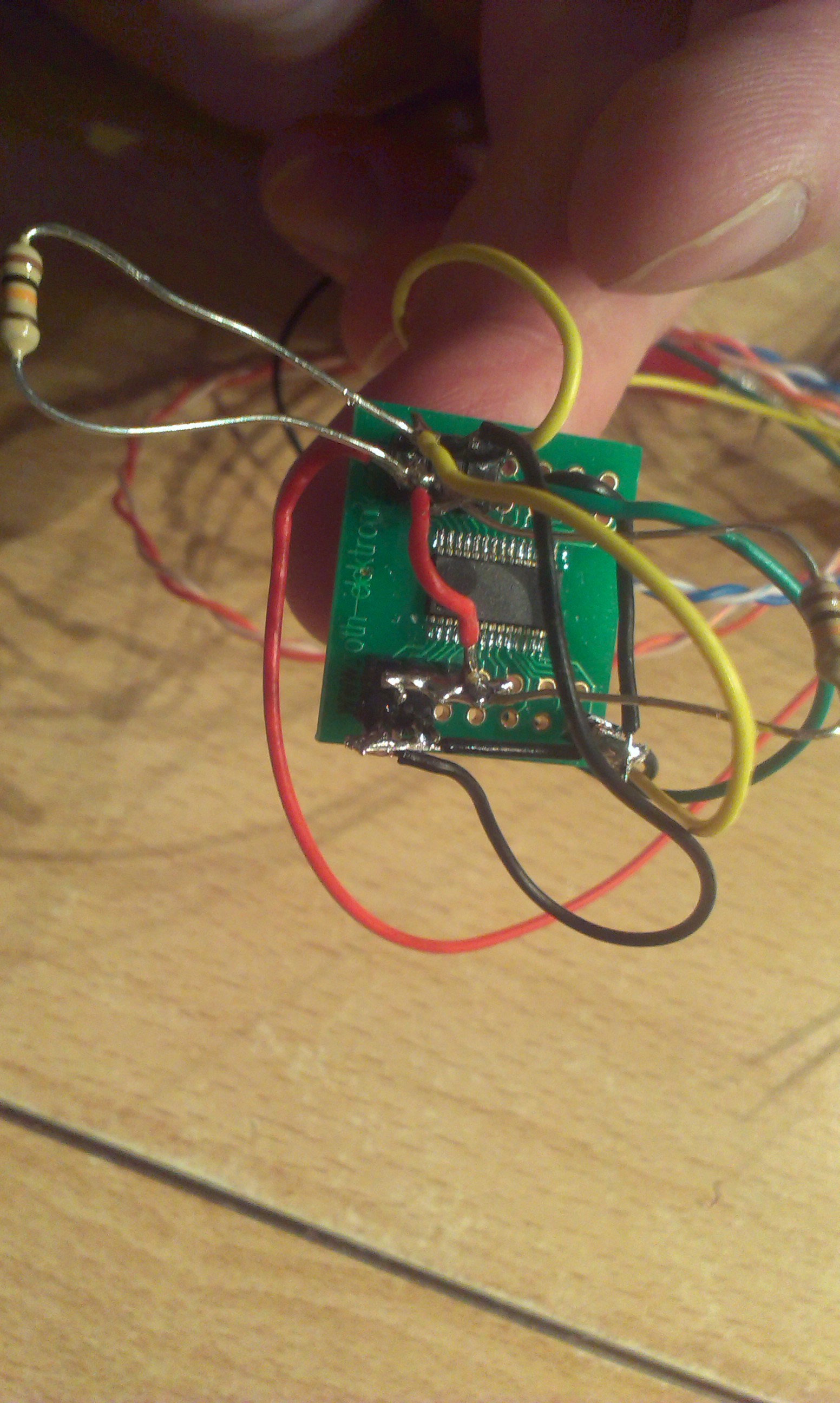

HCAN hostinterface in direkt-toner methode hergestellt

Wie man unschwer erkennen kann: nicht so toll geworden. Ich musste viele gerissene Leiterbahnen mit Schaltlitze reparieren, trotzdem funktioniert die Platine und wird wohl irgendwann zum basteln von neuen Features in meiner Testumgebung eingesetzt.

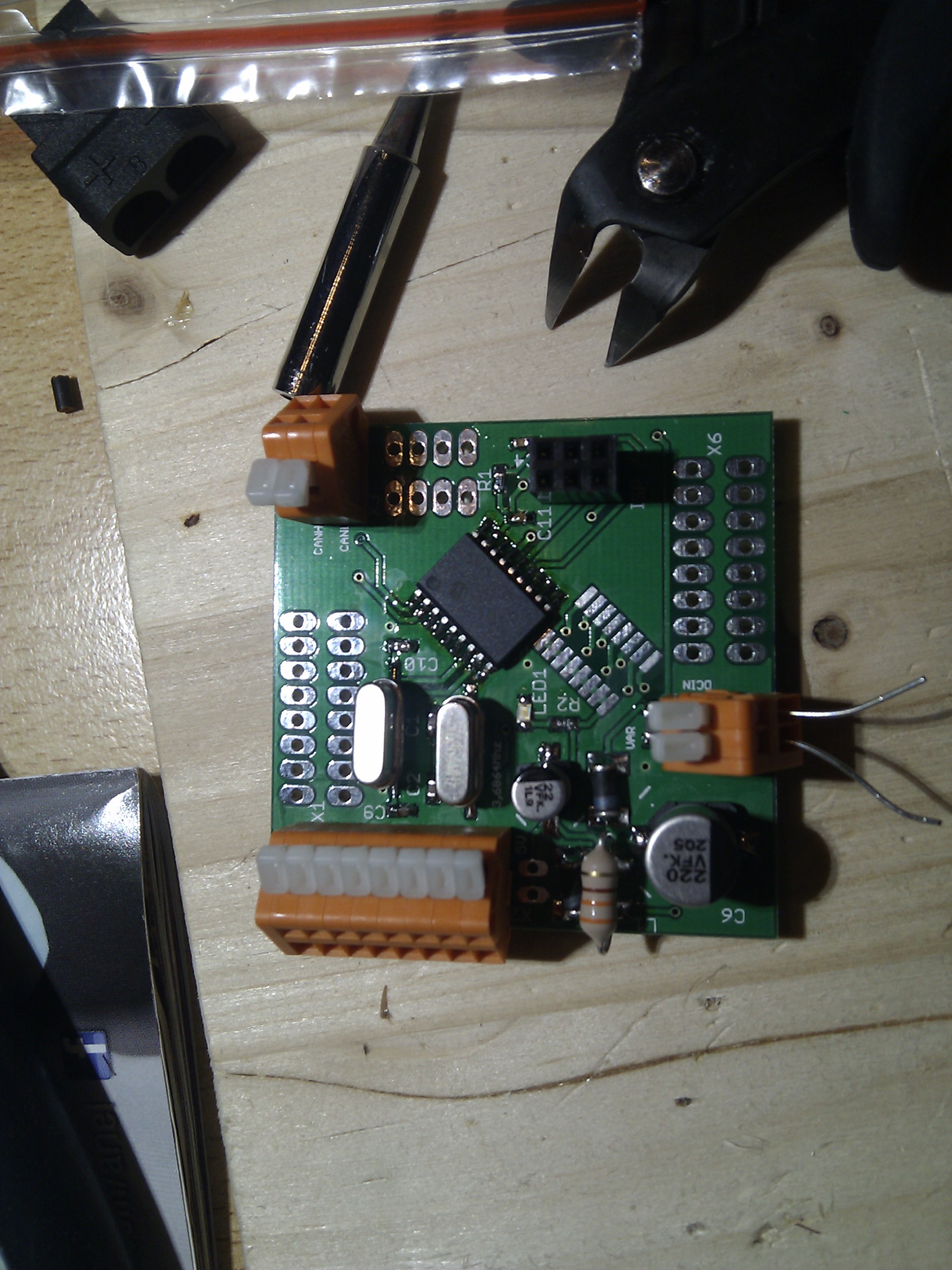

hostinterface, diesmal von seeed gefertigt

Der Fusion PCB service von seeedstudio.com sei allen bastlern wärmstens ans herz gelegt, die mal 2-3 wochen auf ihre platinen warten können.

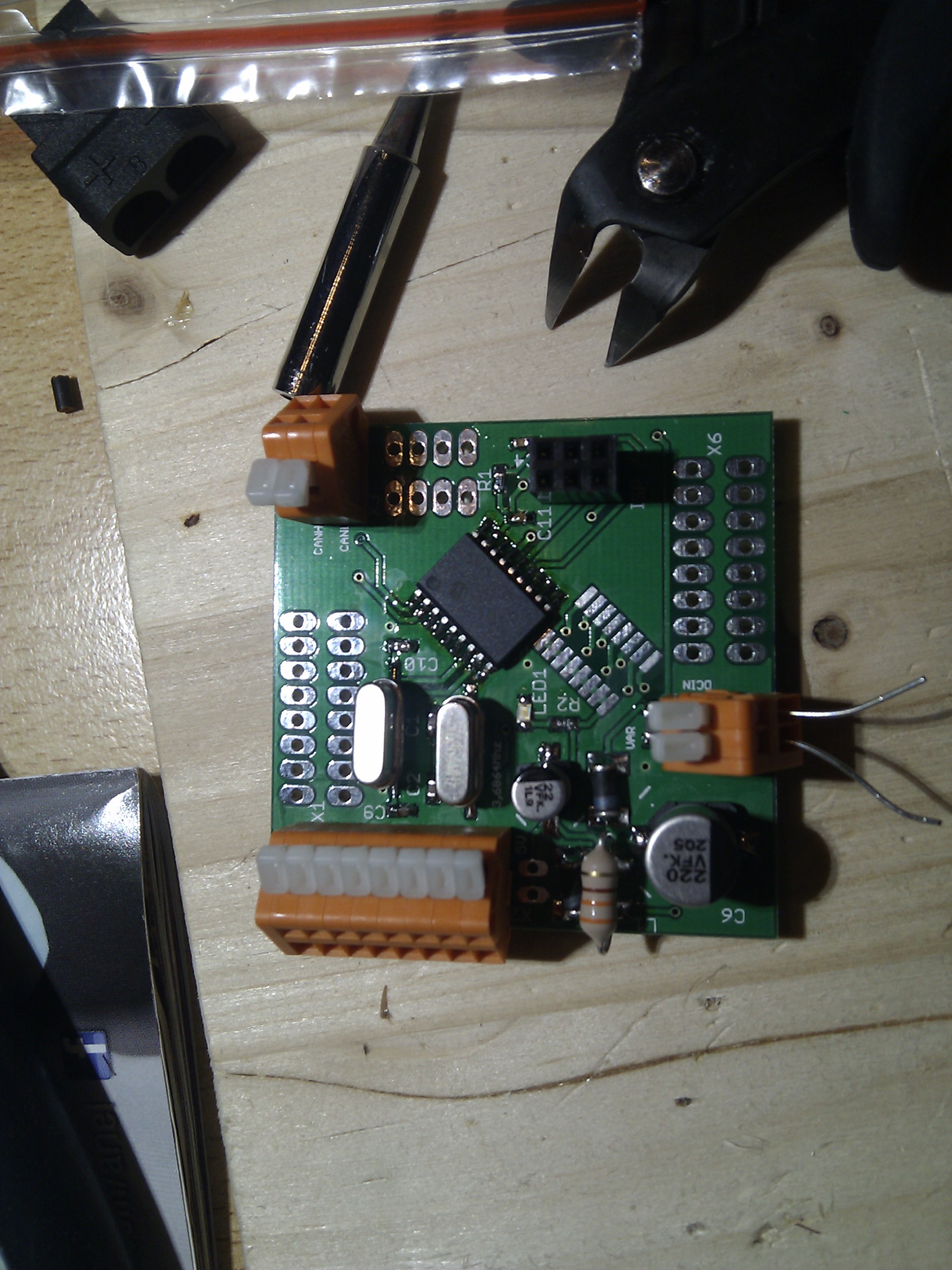

smd conrollerboard v1.0

Mein erster Versuch, mit eagle eine Platine from scratch zu desginen, ist geglückt; die Platine tut genau das was sie soll, allerdings reicht das noch nicht. Für die Ansteuerung der LEDs habe ich eine auf dem ZXLD1366 basierende Konstantstromquelle entworfen, die auch sehr gut funktioniert. Zum dimmen braucht man allerdings schon mindestens 10bit pwm mit mindestens 200Hz Grundfrequenz. Meine erste Idee war, dies in Software zu realisieren. Dabei habe ich mich einzig an diesem Foren-Post orientiert: http://www.mikrocontroller.net/topic/107392#948916

Das ist zwar nicht „originaaal“ PWM, aber für meine Zwecke voll ausreichend und sehr effizient: 5% cpu-belastung bei 8 kanal 12bit pwm mit ca. 250Hz auf einem 8Mhz Atmega644

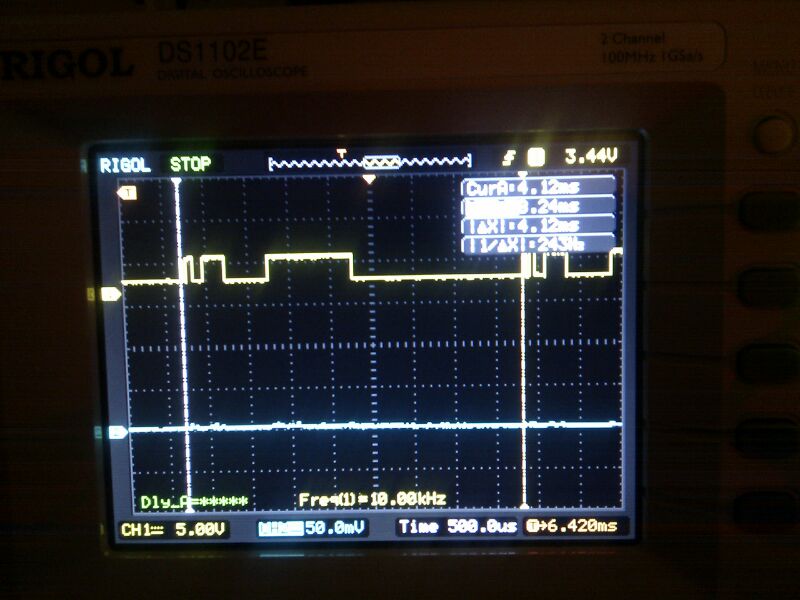

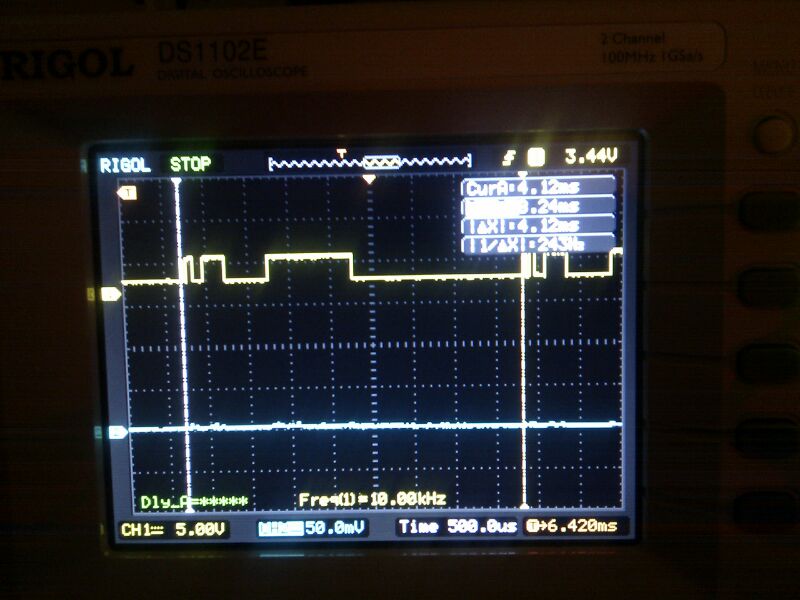

12 bit pwm (nicht im bild erkennbar.. die bits 7-12)

Die HCAN firmware arbeitet dummerweise auch interrupt-basiert, so dass sich die interrupts hier zwangsläufig in die quere kommen, auch wenn der pwm-timer vorrang vor dem HCAN-timer hat. So kommt es zu unschönem Flackern der LEDs, das hat einen WAF von gefühlten -9000.

Die Firmware komplett umzuschreiben wäre zu aufwändig, deswegen musste ich nach einer Hardware Lösung suchen:

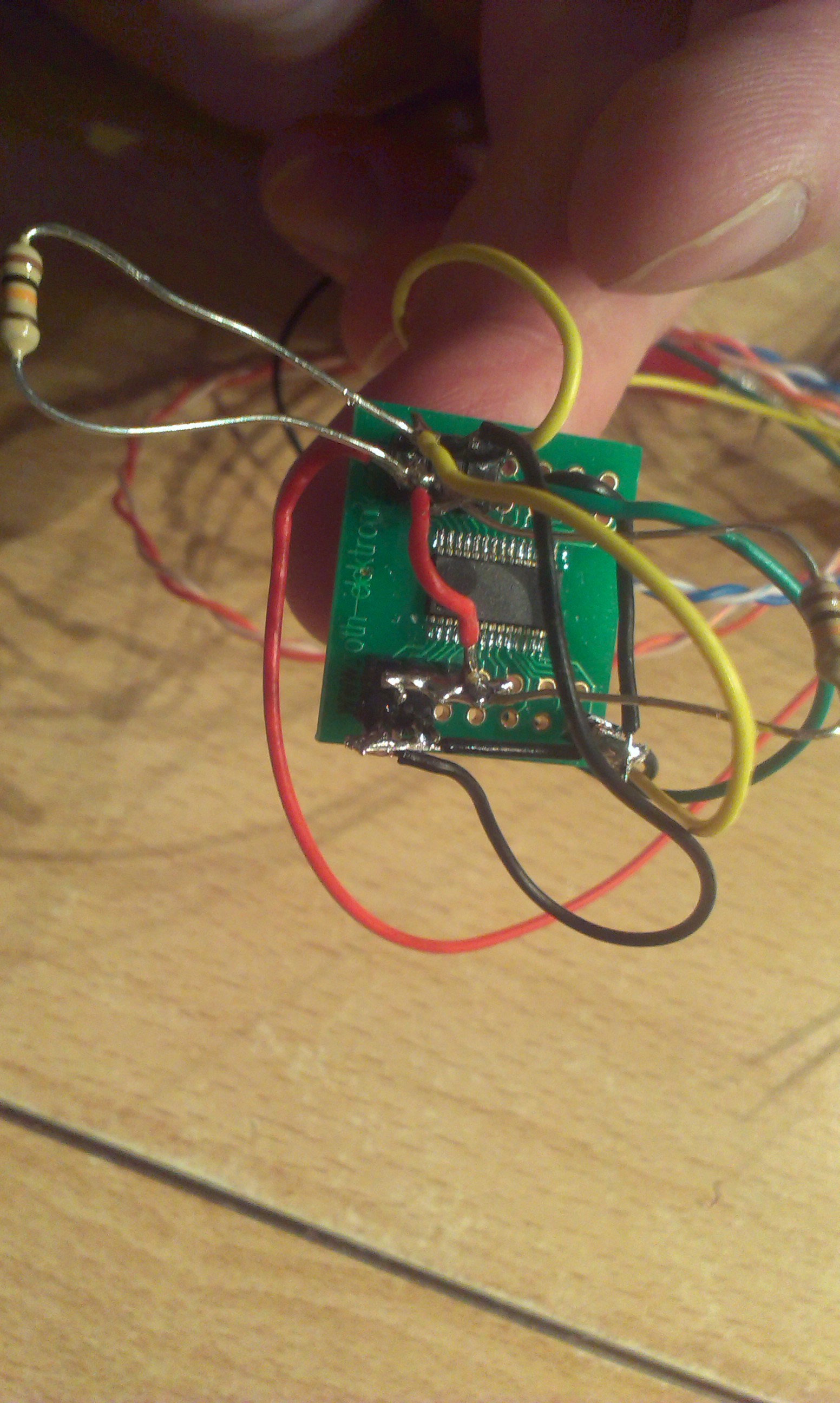

pca9685 auf breakout-board

Der pca9685 löst alle Probleme auf einen Schlag, ist intern mit 25Mhz getaktet, wird per i2c angesteuert und kommt ohne weitere Komponenten aus. Eine seeedstudio-Bestellung später war der Prototyp fertig.

hcan prototyp

Unten links das Hostinterface wie schon oben gesehen. rechts daneben das 24V Netzteil für die Controller und als Arbeitsspannung für die Relais, und das grössere 48V Netzteil für die LEDs.

Die beiden Glübirnen sind der Platzhalter für die 230V Rollädenmotoren (hoch/runter) und werden über die beiden 16A/230V relais in der Dose darüber angesteuert.

In der Mitte die neue HCAN controller Platine inkl. pca9685. In der Dose oben rechts der LED Treiber, und darüber natürlich die LEDs. Das sind 4 3 x CREE XM-L T3 auf Rundplatine, in diesem Bild stark heruntergedimmt. Bei voller Ansteuerung mit 700mA sind das 24W und es wird schön hell 🙂

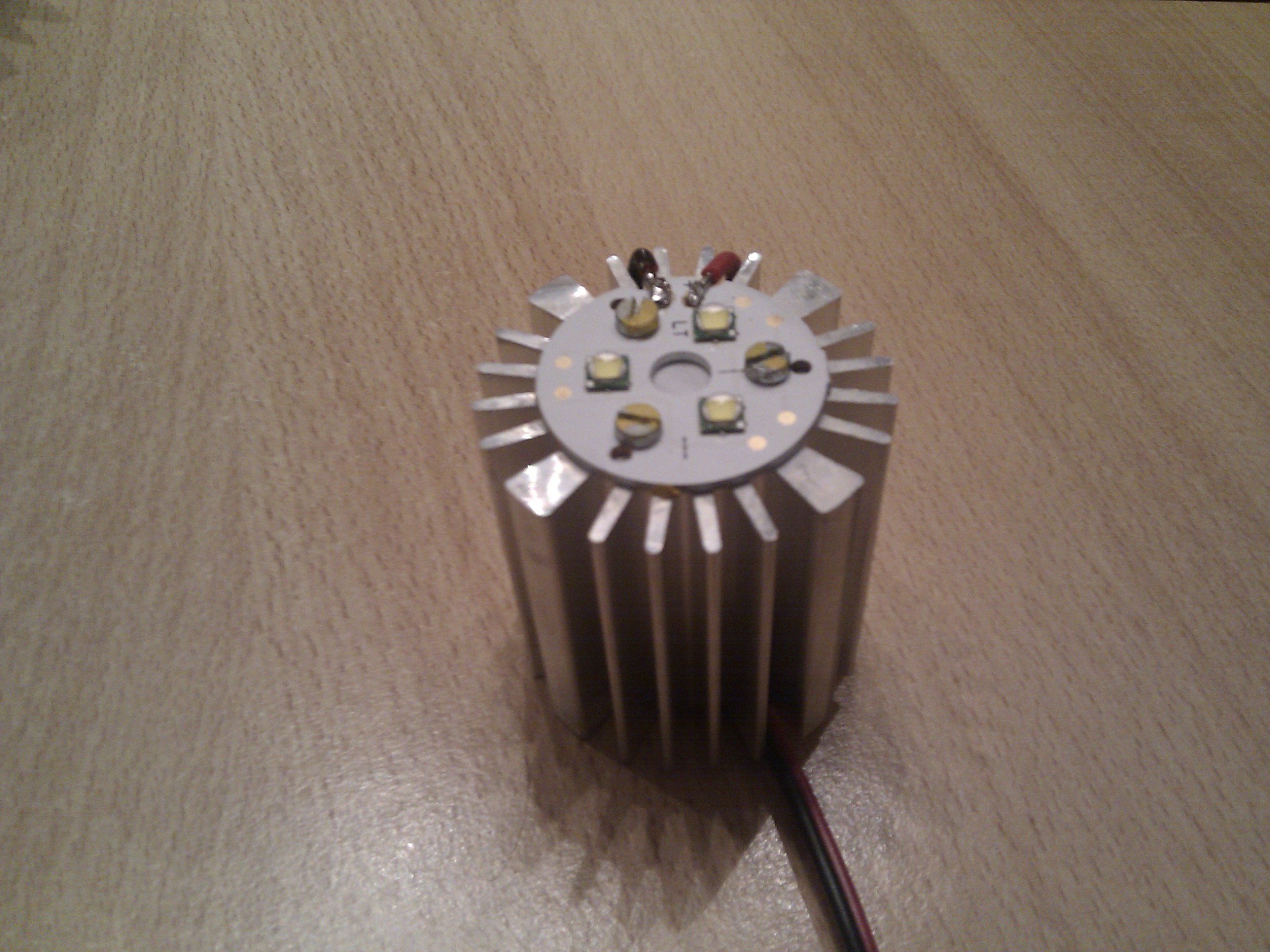

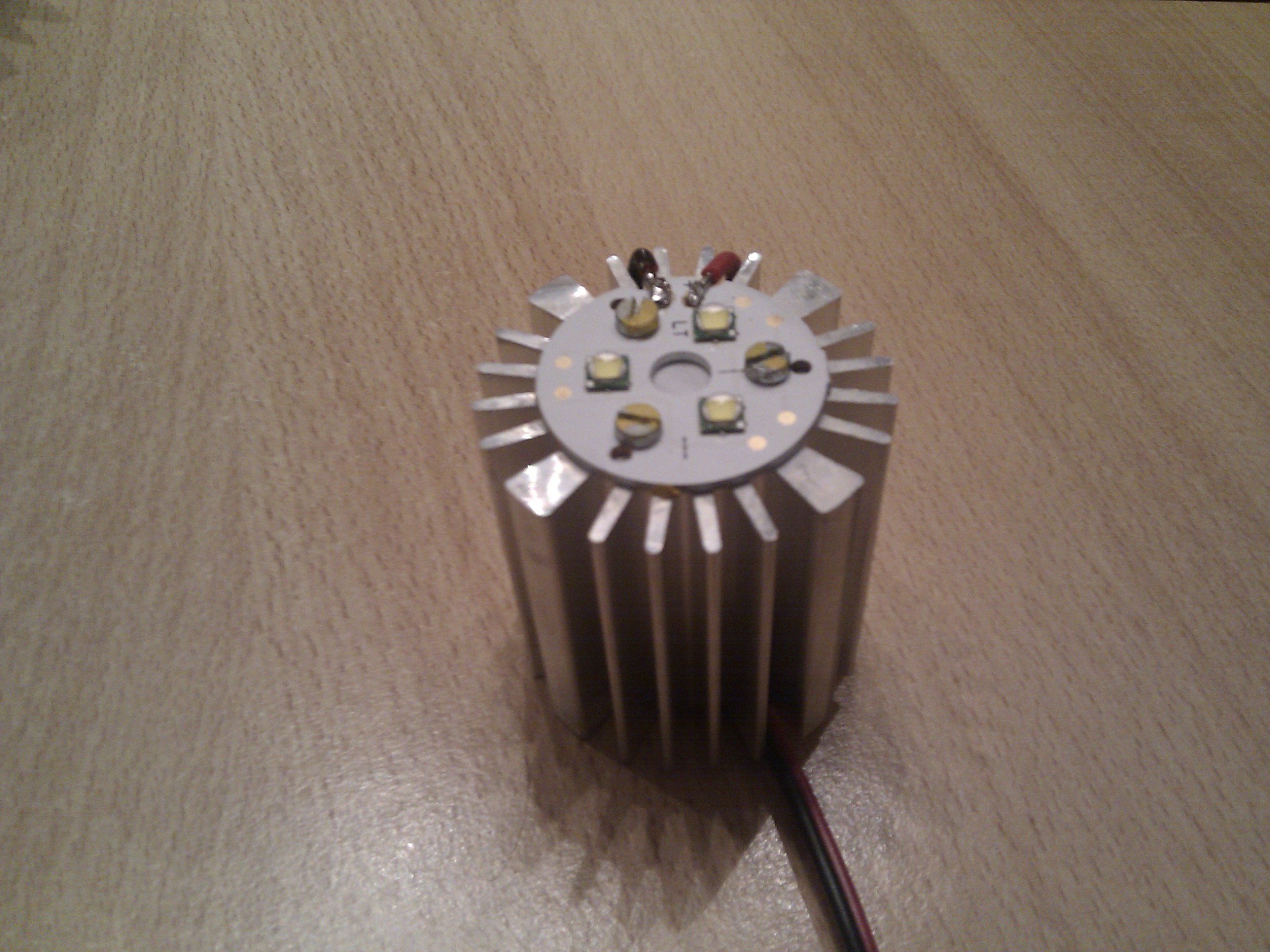

3x XM-L T3 auf rundplatine und Kühlkörper

High-Power LEDs wollen gut behandelt und vor allem gut gekühlt werden. Deswegen befestige ich die Platinen mit Wärmeleitpaste und M3 schrauben, für die ich vorher passende Gewinde schneide, WD40 nicht vergessen dabei!

M3 Gewinde werden mit 2.5mm vorgebohrt und dann geschnitten.

…to be continued.

Im Heizungskeller zieht es jetzt.

Im Heizungskeller zieht es jetzt. Die Dämmung im Obergeschoss ist fertig.

Die Dämmung im Obergeschoss ist fertig. Ich hatte schon etwas Zeit für „kreative“ Kabelschutzrohr-Führung:

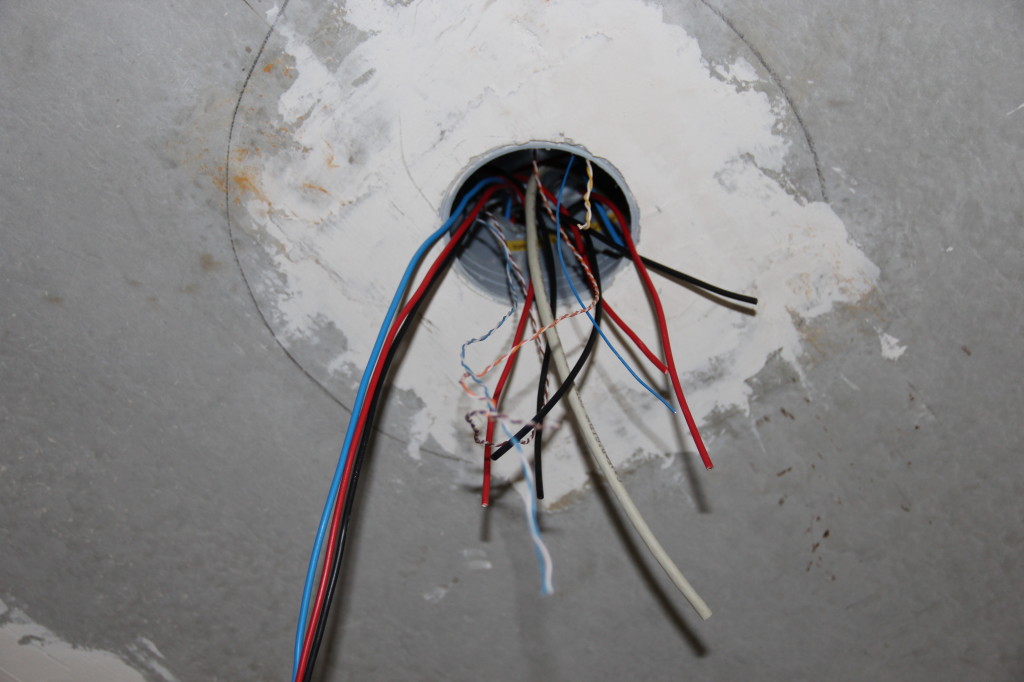

Ich hatte schon etwas Zeit für „kreative“ Kabelschutzrohr-Führung: Wir haben mit der Verdrahtung der Elektronik-Dosen begonnen:

Wir haben mit der Verdrahtung der Elektronik-Dosen begonnen: Ob ich da morgen noch durchsteige?

Ob ich da morgen noch durchsteige? Die Trockenbauwand ist verspachtelt und muss noch geschliffen werden.

Die Trockenbauwand ist verspachtelt und muss noch geschliffen werden.